Welding merupakan salah satu proses penting dari berbagai sektor engineering pada industri manufaktur. Melalui welding, engineer dapat dengan mudah menyatukan logam/metal. Namun, welding engineer perlu memahami beberapa risiko seperti residual stress dan distorsi. Untungnya, kini software simulasi FEA (Finite Element Analysis) dari Ansys Mechanical dapat menjadi solusi dari risiko tersebut. Sehingga engineer dapat melakukan mitigasi awal agar proses welding berjalan lancer.

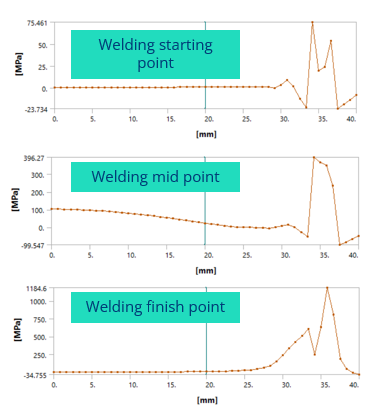

Area las memanas sangat cepat hingga ratusan derajat, sedangkan bagian lain tetap dingin.

Ketidakseragaman ini menimbulkan kontraksi dan ekspansi yang berbeda di setiap titik.

Semakin besar energi panas yang masuk, semakin luas zona yang mengalami pemuaian.

Weld pass yang salah urut dapat menyebabkan penumpukan panas dan perubahan bentuk berlebih.

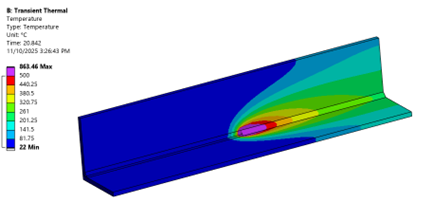

Pada akhirnya, kekuatan utama dari laser welding bukan hanya pada konsentrasi panasnya, tetapi pada bagaimana panas tersebut berpindah dan hilang dalam hitungan detik. Di sinilah analisis transient thermal menjadi sangat penting—karena hanya pendekatan berbasis waktu yang mampu menangkap dinamika pemanasan dan pendinginan ekstrem yang terjadi selama proses laser welding.

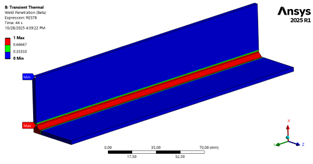

Transient Thermal adalah perpindahan panas sementara yang terjadi sebelum sistem mencapai kondisi lunak. Transient thermal digunakan untuk memodelkan respons dari suatu sistem saat benda dipanaskan atau didinginkan secara tiba-tiba.

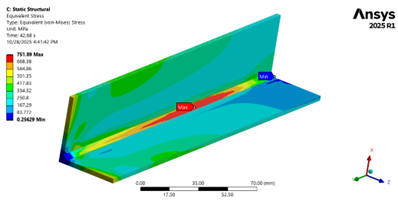

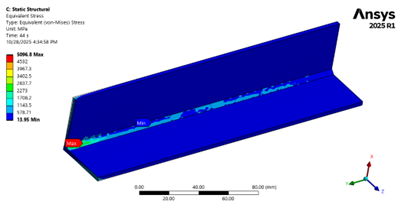

Dengan menggunakan metode transient thermal, perubahan suhu dan distribusi temperatur saat proses welding dapat disimulasikan. Kemudian, dapat digunakan sebagai kondisi batas atau beban yang menyebabkan munculnya residual stress sehingga distorsi terjadi.

c. Results of a physical camera, whose lens stack has a crack of width- 0.01mm:

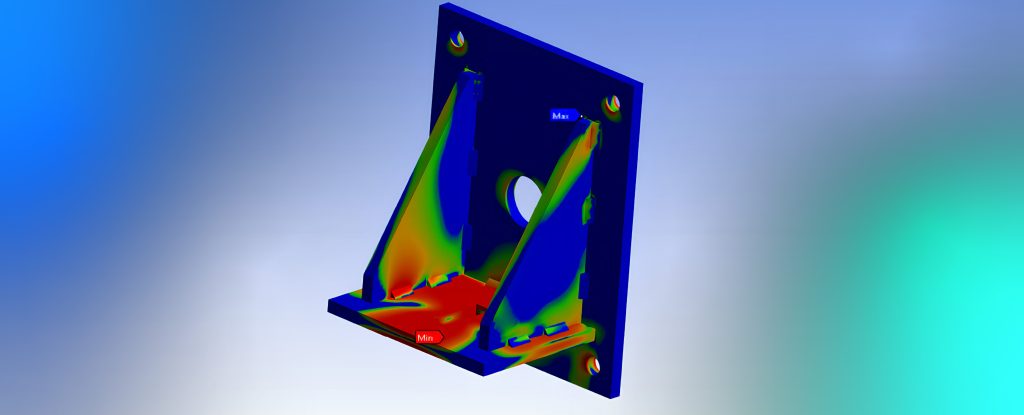

Gambar 1. Distribusi temperatur akibat dari proses welding

Gambar 2. Welding penetration untuk melihat efektivitas lelehan material

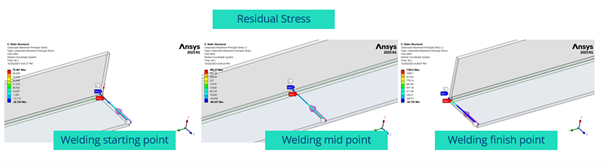

Semua alat yang disediakan membantu analisis lebih rinci dari sistem yang kompleks untuk melihat residual stress dan distorsi.

1. Kondisi Batas

Penentuan kondisi batas dan pembebanan akan sangat merepresentasikan keadaan nyata dari proses welding.

2. Kecepatan Proses Welding

Mengatur dan mendefinisikan kecepatan pengelasan diperlukan untuk memperoleh hasil simulasi pengelasan yang sesuai dengan keadaan nyata. Selain itu, pendefinisian waktu akhir pemanasan dan temperatur leleh diperlukan untuk memperoleh simulasi yang sesuai.

3. Koefisien konveksi

Hasil dari simulasi dengan metode thermal transient digunakan sebagai kondisi batas dan pembebanan pada analisis stress. Tujuannya untuk melihat residual stress dan distorsi yang terjadi saat proses welding.

Related Blogs